Application

Production of fertilisers from organic vegetable waste

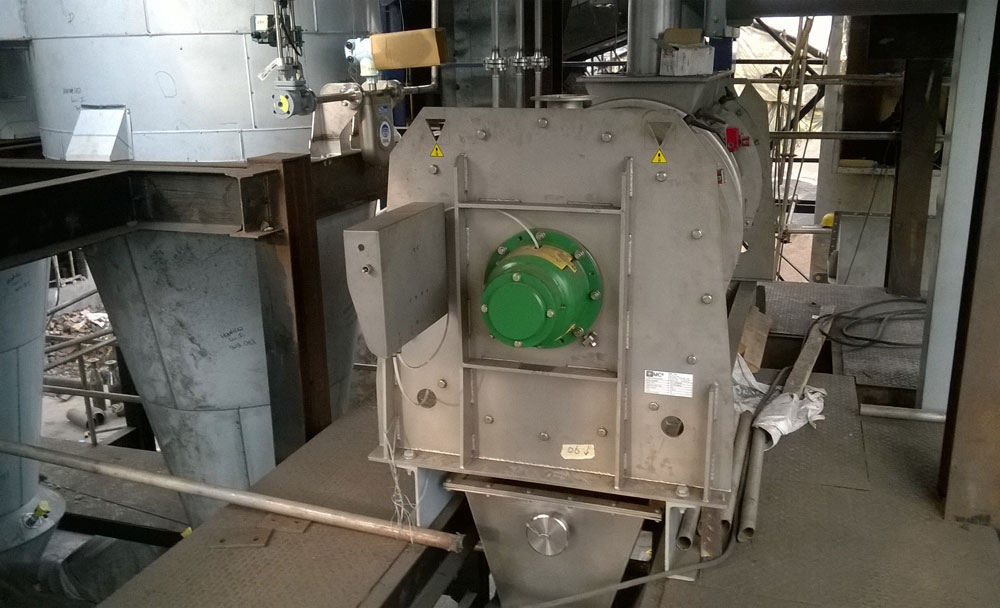

For one of the most important international global players in the waste recycling industry (handling primarily digested vegetable organic waste, used to produce high-quality fertilisers) we were asked to build a continuous ‘back’ mixer to be installed before the dryer.

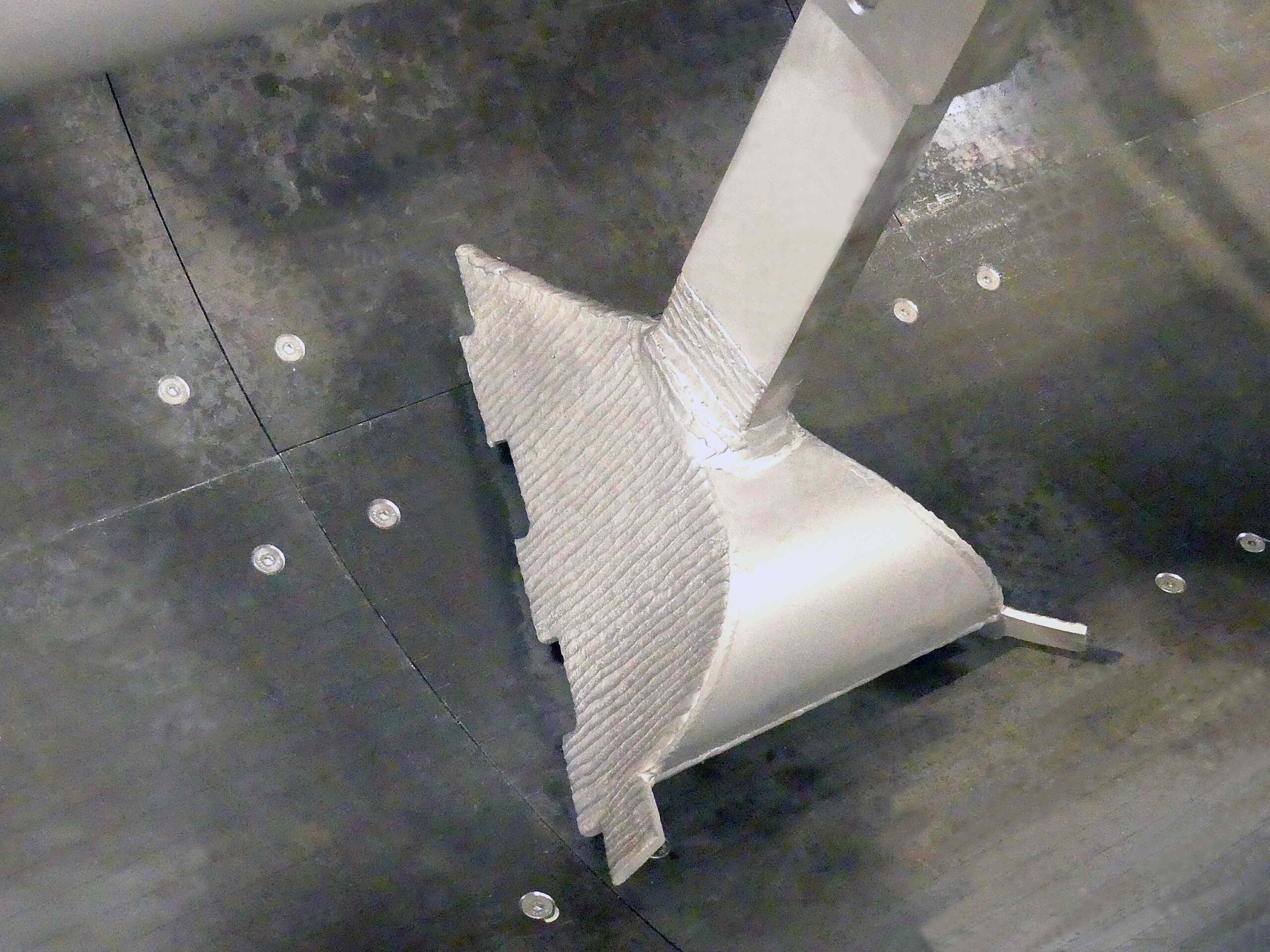

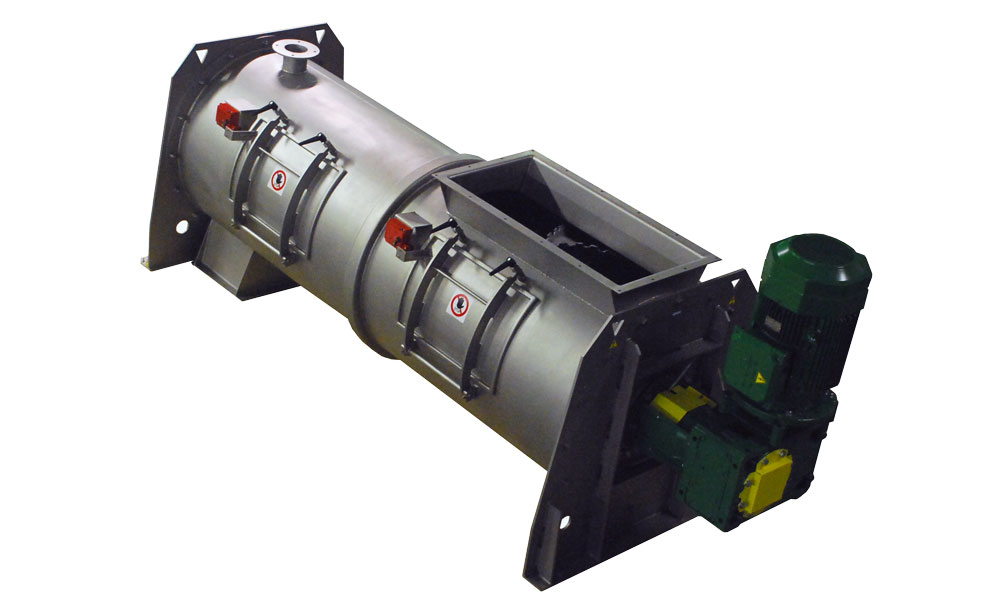

The unit needs to process 35 T/h of mixed materials, including dry and wet digestate. Since the materials loaded into the mixer are sluggish, abrasive and with a significant humidity content, the choice fell on a 304 stainless steel unit, with toothed ploughs, with total WC welded face-hardening, a liner in HB400 wear-resistant steel bolted panels on the entire drum length, two refiner flanges (for possible refiner retrofit), one large tailor-made rectangular inlet, one rectangular outlet, one vent port and one lateral inlet for liquids (offset and tailor-made to customer specifications) and a bolted weir plate, used to adjust material residence time. A compact, separate drive unit with flexible pin coupling, with 55 kW of installed power completes the mixer configuration.

Technical specifications

- 304 SS mixing drum

- liner made of individually replaceable, bolted panels in HB400 wear-resistant steel

- solid main shaft with bolted, adjustable ploughs and scrapers in 304SS with total WC welded coating

- supports complete with bearings and seals (stuffing + air/nitrogen purging)

- bolted, adjustable weir plate, for optimum residence time adjustment

- tailor-made inlets/outlets/vents

- additional, lateral, tailor-made inlet for liquids

- 2 off. side refiner flanges

- separate drive unit with 304SS support, complete with bevel gear-motor and flexible pin coupling (55 kW installed power)

Benefits

- Extremely fast mixing time

- Excellent particle distribution

- Excellent and constant quality output

- High throughput, according to production line requirements

- Heavy duty construction to resist abrasion (coating and liner), guaranteeing an extra long life to all parts subject to wear

- Unit built to work 24/7

- Compact, minimal footprint

MC²: the ultimate mixing solution!