Mélangeurs horizontal monorotor à batch KBC

La gamme de mélangeurs horizontal monorotor à batch KBC est la solution idéale pour produire des batchs de haute qualité dans une grande variété d’applications industrielles.

Grâce aux nombreuses configurations possibles, à leur grande robustesse et à la précision de leur construction, les mélangeurs horizontaux à un arbre KBC peuvent être utilisés aussi bien pour une production intensive et lourde que pour de petites productions de matériaux légers et fragiles.

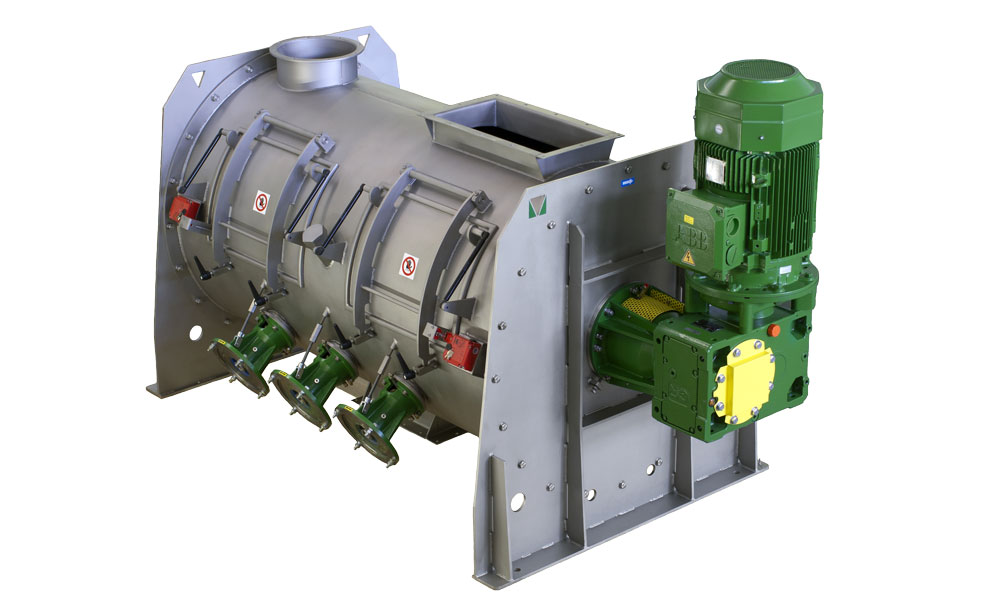

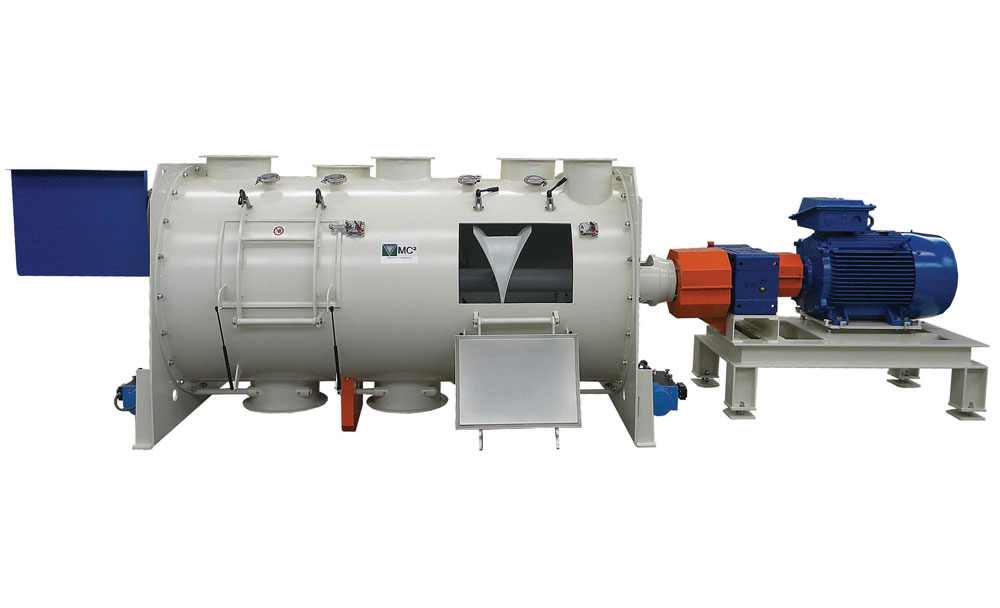

Les mélangeurs horizontaux à arbre unique de la série KBC se composent d’une chambre de mélange cylindrique, avec un ou plusieurs orifices d’entrée, un orifice de ventilation, un ou plusieurs orifices de sortie, un rotor solide qui tourne à l’intérieur de la chambre et sur lequel une série d’outils de mélange sont fixés selon des géométries précises. Aux extrémités de la chambre, deux plaques ferment le cylindre, abritant deux supports pour l’arbre du rotor, complets avec les roulements et les systèmes d’étanchéité. Enfin, un moteur d’entraînement, dimensionné chaque fois en fonction de l’application, assure le fonctionnement correct et efficace de la machine.

Les mélangeurs horizontaux à un arbre KBC peuvent être fabriqués en acier au carbone, en acier résistant à l’usure et en acier inoxydable (AISI 304 ou AISI 316).

Le rotor est toujours usiné dans un matériau solide, tandis que les extrémités sont usinées avec une très grande précision pour garantir un ajustement parfait à l’intérieur des supports d’extrémité.

Les supports d’extrémité contiennent les roulements sur lesquels le rotor tourne, ainsi que les joints, qui sont installés pour éviter toute fuite ou tout déversement de matériau de la chambre de mélange. À cet égard, et en fonction du type d’application pour lequel le mélangeur est utilisé, les joints peuvent être de différents types (de simples joints de garniture, à des joints insufflés par air/azote, à des chambres à graisse, à des combinaisons air/graisse, à des joints plus complexes pour des applications sous vide ou mécaniques).

Les outils de mélange sont principalement de deux types : le soc, avec un indice de pénétration élevé à l’intérieur des matériaux, ou la lame inclinée, pour une manipulation plus douce des matériaux à l’intérieur de la chambre de mélange.

Les entrées, généralement cylindriques, peuvent être réalisées selon les besoins spécifiques du client, en fonction de la disposition de l’installation : cylindrique, carrée, rectangulaire, pleine longueur.

La sortie de déchargement, avec une trappe à commande électropneumatique obtenue de la chambre de mélange avec une restauration parfaite du bord de la chambre pour éviter toute zone de mélange « morte », garantit une excellente vidange des matériaux une fois la phase d’homogénéisation terminée. Selon les besoins, il est possible d’installer une ou plusieurs sorties de décharge de différentes formes et tailles.

Tous les mélangeurs horizontaux à arbre unique de la gamme KBC sont équipés d’une ou plusieurs portes d’inspection frontales, spécialement conçues pour permettre à l’opérateur/technicien de maintenance d’accéder à l’intérieur de la chambre pour l’inspection, la maintenance et le nettoyage. Toutes les portes d’inspection sont équipées de serrures à clé mécaniques ou électromécaniques, qui empêchent toute ouverture accidentelle pendant les cycles de travail.

Chaque mélangeur horizontal à arbre unique KBC est fourni avec un entraînement électrique spécifiquement dimensionné et configuré au cas par cas, en fonction des besoins du client et des exigences de l’application. Dans les configurations les plus simples et pour les puissances les plus faibles, il sera possible d’utiliser des configurations compactes constituées d’un simple moto-réducteur solidaire du mélangeur, tandis que pour les mélangeurs plus grands nécessitant des puissances plus élevées, on utilisera des entraînements indépendants plus complexes avec des joints élastiques et/ou hydrodynamiques.

Les bouches de chargement, généralement cylindriques, peuvent être réalisées selon les besoins spécifiques du client, en fonction de la disposition de l’installation : cylindrique, carré, rectangulaire, à toute longueur.

La bouche de vidange, avec une trappe à commande électropneumatique découpée dans la chambre de mélange et parfaitement à niveau de la cuve, garantit une excellente vidange des matériaux une fois terminée la phase d’homogénéisation. Selon les besoins, il est possible d’installer une ou plusieurs bouches de vidange de différentes formes et tailles.

Tous les mélangeurs monorotor horizontal de la gamme KBC sont équipés d’une ou plusieurs portes d’inspection frontales, spécialement conçues pour permettre à l’opérateur/technicien de maintenance d’accéder à l’intérieur de la chambre pour l’inspection, la maintenance et le nettoyage. Toutes les portes d’inspection sont équipées de serrures à clé mécaniques ou électromécaniques pour empêcher toute ouverture accidentelle pendant les cycles de travail.

Chaque mélangeur horizantal monorotor KBC est fourni avec un entraînement électrique spécifiquement dimensionné et configuré au cas par cas, en fonction des besoins du client et des exigences de l’application. Dans les installations les plus simples et pour les puissances les plus faibles, il sera possible d’utiliser des configurations compactes constituées d’un simple moto-réducteur solidaire au mélangeur, tandis que pour les mélangeurs plus grands nécessitant des puissances plus élevées, on utilisera des entraînements indépendants plus complexes avec des coupleurs élastiques et/ou hydrodynamiques.

- Rapidité de mélange : les mélangeurs horizontal monorotor KBC ont des temps de mélange extrêmement rapides. En effet, grâce à la technologie de fluidisation des matériaux, ces mélangeurs peuvent mélanger un grand nombre d’ingrédients aux caractéristiques physico-chimiques intrinsèques très différentes dans des temps allant de 30 à 180 secondes. Tout cela en maintenant un très haut niveau de qualité de distribution des particules.

- Répétabilité des batchs : les mélangeurs horizontal monorotor KBC garantissent une excellente répétabilité des batchs, cycle après cycle.

- Possibilité de mélanger des solides et des liquides : grâce à la technologie de haute turbulence, les mélangeurs horizontal monorotor KBC peuvent incorporer des quantités significatives de liquides dans la masse des matériaux solides, assurant une distribution excellente et homogène des liquides dans le mélange.

- Un savoir-faire et une expérience spécifiques aux produits et aux applications, toujours à votre service.

- Nettoyage et entretien faciles des mélangeurs.

- Capacité : 25 à 12 000 litres.

- Degré d’homogénéisation : jusqu’à 1:100 000.

- Mélange solide/solide, solide/liquide, granulation, séchage, refroidissement, réaction.

- Robustesse et aptitude à toutes les applications, même les plus lourdes (utilisation 24/7).

- Différents outils de mélange possibles (socs de charrue, pales, lisses, dentés, en matériaux anti-usure, avec de nombreux types de revêtement anti-usure sur demande).

- Les différents types de finition des aciers inoxydables (microbillage, satinage, électropolissage et polissage mécanique).

- Les mélangeurs horizontal à monorotor à batch de la gamme KBC se composent d’une chambre de mélange cylindrique, avec un ou plusieurs bouche de chargement, une bouche d’évent, une ou plus d’une trappe de vidange, un rotor plein qui tourne à l’intérieur de la chambre et sur lequel une série d’outils de mélange sont fixés selon des géométries précises. Aux extrémités de la chambre, deux parois ferment le cylindre, abritant deux paliers pour l’arbre rotor, complets avec les roulements et les systèmes d’étanchéité. Enfin, un moteur d’entraînement, dimensionné chaque fois en fonction de l’application, assure le fonctionnement correct et efficace de la machine.

- Les mélangeurs horizontal monorotor à batch KBC peuvent être fabriqués en acier au carbone, en acier anti-usure et en acier inoxydable (AISI 304 ou AISI 316).

- Le rotor est toujours plein, tandis que les extrémités sont usinées avec une très grande précision pour garantir un accouplement parfait à l’intérieur des paliers d’extrémité.

- Les paliers d’extrémité contiennent les roulements sur lesquels le rotor tourne, ainsi que les joints, qui sont installés pour éviter toute fuite ou tout déversement de matériau de la cuve de mélange. À cet égard, et en fonction du type d’application pour lequel le mélangeur est utilisé, les joints peuvent être de différents types (de simples tresses, à des joints insufflés avec air/azote, à des chambres à graisse, à des combinaisons air/graisse, à des joints plus complexes pour applications sous vide ou de type mécanique).

- Les outils de mélange sont principalement de deux types : le soc, avec un indice de pénétration élevé à l’intérieur des matériaux, ou la pales inclinée, pour une manipulation plus douce des matériaux à l’intérieur de la cuve de mélange.