Applicazione

Produzione di schiume isolanti e ignifughe

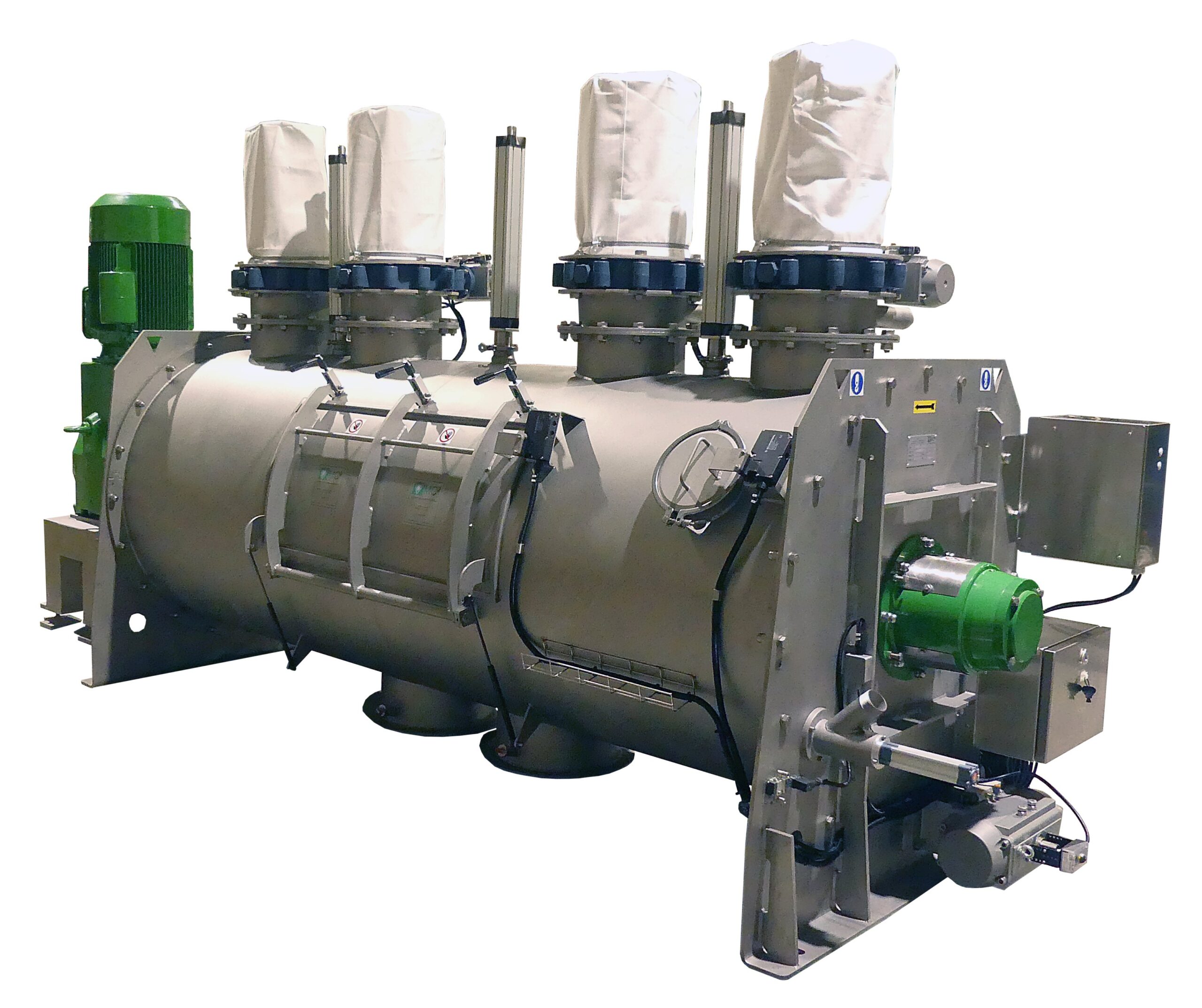

Siamo stati contattati da un’importante realtà internazionale impegnata nella produzione di schiume isolanti e/o ignifughe per condotte suboceaniche/sottomarine in ambito petrolchimico. Ci hanno richiesto di fornire un miscelatore a vomeri in discontinuo che potesse trattare almeno 2000 litri/batch di materiali. Il miscelatore, che riceve prodotti molto disomogenei, sia sotto forma liquida che solida, deve omogeneizzare alla perfezione tutti gli ingredienti nel minor tempo possibile. Ci è stato richiesto di fornire anche la parte di controllo sia della macchina, sia delle pompe per il trasferimento dei liquidi nella camera di miscelazione.

La macchina doveva essere equipaggiata con molte bocche di carico e sfiato, compartimentate, sistemi di ingresso per polveri e liquidi in spinta (pompati) due bocche di scarico elettropneumatiche, agitatori, un portello d’ispezione extra large, un oblò/preleva-campioni manuale e un sistema di lavaggio interno camera automatizzato ad alta pressione.

Per soddisfare tutte le richieste abbiamo fornito il nostro modello KB3SC02000DCD, con le seguenti caratteristiche:

- Camera di miscelazione e piastre d’estremità in acciaio inox AISI 316

- Albero rotore in acciaio inox AISI 316

- Utensili di miscelazione a lama e raschiatori i in acciaio inox AISI 316, direttamente saldati all’albero rotore

- 4 bocche di carico/sfiato circolari, flangiate, ognuna con valvola a farfalla di compartimentazione e manica filtrante

- n. 3 ingressi per liquidi

- n. 2 ingressi sui portasupporti per pompaggio materiali polverosi

- n. 1 portello d’ispezione frontali doppio, con elettro-serratura di sicurezza

- 2 bocche di scarico centrali elettro-pneumatiche indipendenti

- n.3 agitatori laterali a coltelli con motore da 7.5 kW a 2 poli

- satinatura a bassissima rugosità (≤0.8μm) di tutte le parti a contatto con prodotto

- n. 3 sistemi di lavaggio camera automatizzati, ad alta pressione, con testa rotante retrattile mediante sistema elettro-pneumatico

- n. 1 quadro pneumatico per la distribuzione dell’aria compressa alle utenze, direttamente staffato alla macchina

- n. 1 motorizzazione separata ortogonale, con giunto elastico e motore da 55 kW

- n. 1 scatola di derivazione elettrica in AISI 304 staffata alla macchina

- n. 1 armadio elettrico di comando con PLC, inverter, spie e pulsanti, Touchscreen a colori per il completo controllo delle funzioni del miscelatore, delle pompe di additivazione liquidi e solidi, e di tutte le sicurezze intrinseche secondo gli standard e le normative vigenti.

MC²: the ultimate mixing solution!